卓朗天工工业数字孪生平台解决方案--数字孪生技术为工业高效赋能

互联网、大数据、人工智能等新一代信息技术迅速发展,对推动制造业数字化、网络化、智能化进程起到关键作用,尤其是信息技术对于数据的强大计算和分析能力为制造业发展开辟崭新的发展空间,IT和OT的融合越来越受到制造企业的重视。

而数字孪生是一种近年来兴起的新技术,它通过建立虚拟的数字模型,实现了与实际物理系统的精确对应,从而实现了实体系统的可视化、仿真和优化。数字孪生技术在工业领域得到了广泛的应用,数字孪生技术可以为工业的数字化转型和智能化升级提供有力的支持和保障。

数字孪生技术提高了工业互联网系统的运行效率和产品质量,它为企业提供了更好的生产管理工具和决策支持,使企业能够更加智能、高效地进行生产运营,提高市场竞争力。数字孪生基于物理实体的基本状态,以动态实时的方式将建立的模型、收集的数据做出高度写实的分析,用于物理实体的监测、预测和优化。

数字孪生,以数字方式为物理对象创建高写实虚拟模型,并模拟、分析、预测其行为,为实现信息技术与制造业融合铺平了道路。借助数字孪生,可以集成复杂的制造工艺,实现产品设计,制造和智能服务等闭环优化,数字孪生将成为未来数字化企业发展的关键技术。

因此,卓朗天工结合自身资源,凭借在三维建模能力优势以及自主研发空间算法的能力优势,卓朗天工工业数字孪生平台解决方案在帮助能源工业快速实现数字化与智能化转型方面取得了突破性的进展。

卓朗天工数字孪生云平台运用三维可视化技术,借助三维地理信息的融合技术,实现对园区、工厂等场景中的各类对象和数据进行场景化展示,通过数据的联动效果,让管理人员可以清晰直观地掌握场景内的实时情况,通过可视化的管理方式,实时、动态、直观的对园区、机房、工厂等从宏观到微观进行全方位管理。

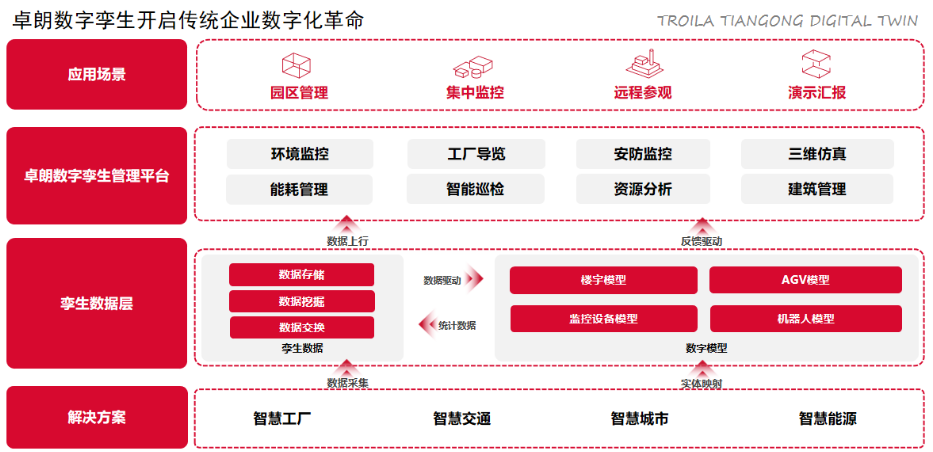

整体架构

依托卓朗天工硬件基础设施建设,卓朗天工数字孪生平台基于历史数据、实时数据,采用人工智能、大数据分析等新一代信息技术对物理实体的组成、特征、功能和性能进行数字化定义和建模。通过构建在信息世界对物理实体的等价映射,对物理实体进行仿真分析和优化,帮助用户更高效的认识和管理现实世界。

解决方案-打造数字孪生工厂

通过数字化技术和先进的模拟仿真技术,将实际工厂与虚拟世界建立起联系,实现实时数据采集、监控和模拟仿真的技术体系。利用数据模型建立各模型的关联关系网, 通过统一模型的统一编码识别到虚拟设备,将物模型/业务模型贯通到虚拟设备中,形成数据驱动虚拟设备的仿真可视。将算法模型/成本模型引入到虚拟设备,用作孪生的仿真分析及优化,打造数字孪生工厂。

通过实时数据采集和监控、模拟仿真和优化调整、智能决策和预测分析等手段,实现了生产效率的提高和资源的优化利用。

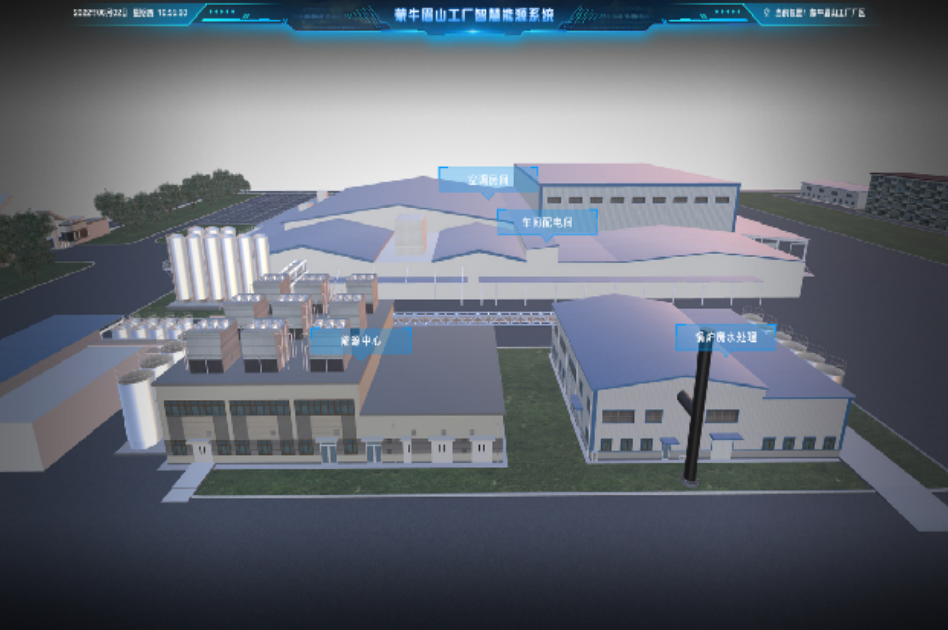

案例——乳制品工厂数字孪生项目

卓朗天工工业数字孪生 1:1还原/全流程在线管理/生产产品智能化。帮助企业构建数字孪生工厂三维应用场景,并基于三维场景,实现实景视点操作、指定路线漫游、对象定位、平移和旋转等功能。对厂区、楼宇、生产车间等进行高精度建模1:1仿真呈现,构建多维立体可视的应用窗口,实现工厂全景3D可视化,提高企业的智能化管理水平。通过集成企业业务系统,实现工厂运营可视化、工厂后勤可视化、工厂安保可视化。